Wandler korrekt montieren

Schäden an Druckwandler werden üblicherweise verursacht durch eine unsachgemäße Installation. Ausschlaggebend ist dabei das Loch, das entweder zu klein oder anderweitig unpassend gebohrt wurde. Dabei kann das Massendruckaufnehmer-Diaphragma beschädigt werden, sodass das Instrument nicht mehr funktioniert

Um sicherzustellen, dass die Bohrung auch die richtige Größe hat, gibt es spezielle Werkzeugsätze. Ein Montagedrehmoment von 100 bis 200 Zoll-Pfund für ½-20 UNF ist unerlässlich, um eine angemessene Dichtung sicherzustellen. Ein zu starker Montagedrehmoment kann jedoch zum Festfressen führen, selbst mit Hochtemperatur-Gleitmittel.

Wie stellt man fest, ob die Gewindegröße der Befestigungsbohrung korrekt ist?

Im Allgemeinen entsprechen die Gewinde ½-20 UNF 2B. Um dies zu bestätigen kann ein Montageloch-Messstopfen verwendet werden.

Befestigungslöcher muss sauber sein

Es ist wichtig, dass die Befestigungslöcher für den Wandler sauber sind und sich keine Plastikablagerungen darin befinden. Bevor ein Extruder gereinigt wird, sollten alle Wandler aus dem Zylinder entfernt werden, um eine Beschädigung zu vermeiden. Wenn sie entfernt werden, kann Kunststoff in die Befestigungslöcher fließen und aushärten. Sollten diese harten Kunststoffreste nicht entfernt werden, kommt es beim Wiedereinsetzen der Wandler zu erheblichen Spitzenschäden. Ein Reinigungswerkzeugsatz kann verwendet werden, um den Kunststoff zu entfernen. Es ist zu beachten, dass eine wiederholte Reinigung „zu tiefe“ Löcher erzeugt und zu einer Beschädigung der Schallkopfspitze führen kann. Wenn dies zu sehen ist, sollten Abstandshalter verwendet werden, um den Schallkopf anzuheben.

Wie wählt man einen guten Standort aus?

Die Wandler können sich im Fass, vor einem Siebwechsler, vor und nach einer Schmelzepumpe oder im Werkzeug befinden. Wenn ein Messwertwandler zu weit stromaufwärts im Zylinder positioniert ist, können ungeschmolzene Kunststoffgranulate an der Messwertaufnehmerspitze abreiben, was zu Beschädigungen führen kann. Befindet sich ein Wandler zu weit hinten in der Montagebohrung, bildet sich zwischen der Aufnehmerspitze und den Schneckenflügeln ein stagnierender Pool aus geschmolzenem Kunststoff. Mit der Zeit wird dieser Kunststoff zu Kohlenstoff abgebaut, was die Übertragung eines genauen Drucksignals verhindert. Andererseits können die Schneckengänge, wenn der Aufnehmer zu weit in den Zylinder hineinragt, die Sensorspitze des Gerätes abscheren.

Den Massedruckaufnehmer vorsichtig reinigen

Alle Wandler sollten entfernt werden, bevor ein Extruderzylinder mit einer Drahtbürste oder speziellen Reinigungsmitteln gereinigt wird. Beides kann die Wandlermembran beschädigen. Der Wandler sollte entfernt werden, während der Lauf heiß ist, und die Spitze mit einem nicht scheuernden Tuch sauber gewischt werden. Das Wandlerloch sollte zu diesem Zeitpunkt mit einem Reinigungsbohrer/einer Führungshülse gereinigt werden.

Kaltstart vermeiden

Sowohl der Wandler als auch der Extruder können beschädigt werden, wenn der Extruder nicht auf Betriebstemperatur gebracht wird, bevor die Maschine in Betrieb geht. Es muss eine ausreichende „Einweichzeit“ bereitgestellt werden, damit der Kunststoff vom festen in den geschmolzenen Zustand übergeht. Darüber hinaus sollte beachtet werden, dass beim Entfernen eines Wandlers aus einem kalten Extruder Material an der Wandlerspitze haften bleiben kann, wodurch die Membran von der Einheit abreißt. Stellen Sie sicher, dass der Lauf warm genug ist, damit eventuell vorhandener Kunststoff weich ist, bevor Sie den Schallkopf entfernen.

Zu hohen Druck auf den Wandler vermeiden

Auch wenn die Wandler so konstruiert sind, dass sie einem 1,5-fachen Überdruck standhalten, vermeiden Sie das Risiko, zu viel Druck auszuüben, indem Sie sicherstellen, dass Sie das richtige Modell verwenden, das für Ihren Bereich von Extrusionsbetriebsdrücken ausgelegt ist. Eine gute Faustregel ist die Verwendung von Messumformern, die so gebaut sind, dass sie dem doppelten Nenndruck in Ihrem Prozess standhalten. Dann muss der Extruder mit einem extrem hohen (und unsicheren) Druckniveau betrieben werden, damit der Wandler ausfällt.

Diaphragma Schäden

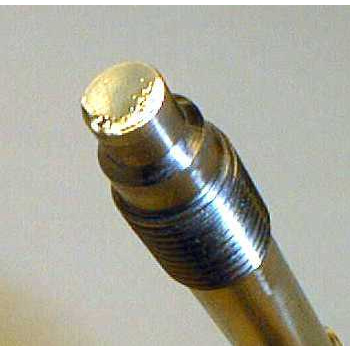

Membran wurde durch eine scharfe Kante beschädigt

Ursachen:

- Wurde beschädigt durch scharfe Kantenkontakt, evtl. mit einem Messer oder Schraubendreher

- Wurde fallen gelassen

- Hatte Kontakt mit zersetztem polymer im Loch

Lösungen:

- Schutzkappe verwenden bei Transport und Lagerung

- Die Bohrung mit Messschraube auf Grate oder auf verhärtetem Kunststoff prüfen

- Loch mit Reinigungswerkzeug reinigen

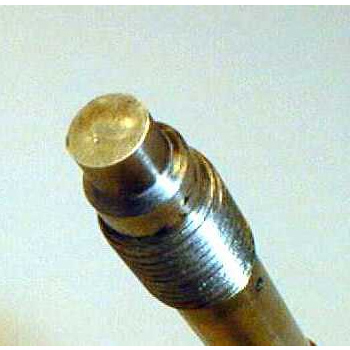

Membran ist abgeschliffen

Ursachen:

- Hatte Kontakt mit abrasivem Material im Prozess

- Reinigung mit Drahtbürste oder Rad

Lösungen:

- Dymax-Beschichtung für abrasive Anwendungen

- Heiße Spitze mit einem Tuch abwischen um den Kunststoff zu entfernen

- Nie eine Drahtbürste oder ein Reinigungsrad verwenden

Membran ist gerissen

Ursachen:

- Klebematerial schrumpfte in Folge einer Entfernung im kalten oder ausgehärteten Zustand

- Sensor liegt über Flite (Ermüdung)

Lösungen:

- Heiß entfernen, um Anhaften zu vermeiden

- Membran mit doppelter Festigkeit (T80) oder TiN-beschichtete Membran

- Sensor versetzen

Membran fehlt

Ursachen:

- Entnahme im kalten Materialzustand

- Schrumpfung von Klebematerial

- Mit dem Material verbundene Membran

Lösungen:

- Heiß entfernen, um ein Anhaften zu vermeiden

- Membran mit doppelter Festigkeit (T80) oder TiN-beschichtete Membran

Membran ist wellig; die Kante wird an der Sensorspitze gequetscht

Ursachen:

- Hohe Scherspannung

- Seitliches Quetschen beim Einbau (Quergewinde)

- Nicht konzentrisches Befestigungsloch

Lösungen:

- Installationsort überprüfen

- Membran mit doppelter Festigkeit (Option T80)

- Bohrung mit Messschraube auf Grate oder verhärtetem Kunststoff prüfen

- Loch mit Reinigungswerkzeug reinigen

Dichtungsoberfläche ist beschädigt

Ursachen:

- Schlechtes Montageloch oder Quergewinde

Lösungen:

- Bohrung mit Messschraube auf Grate oder verhärtetem Kunststoff prüfen

- Überprüfen der Gewinde mit einem Messstopfen

- Loch mit Reinigungswerkzeug reinigen

Schaft ist verbogen

Ursachen:

- Eine äußere mechanische Einwirkung auf den Schaft

Lösungen:

- Stiel ist zu lang – muss gekürzt werden entsprechend der Tiefe

- Überdreht

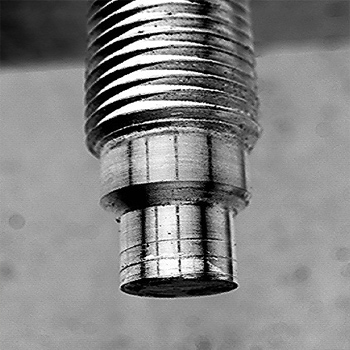

Welle abgerissen

Ursachen:

- Mechanische Wirkung

- Gewinde ist im Loch verschmolzen (verschweißt)

Lösungen:

- Vor der Installation Anti-Seize auf das Gewinde auftragen

- Drehmomentanforderungen befolgen

- Hastelloy-Gewinde verwenden, um den Abrieb zu minimieren

Flexible Verbindung (Kapillare) gebrochen

Ursachen:

- Biegeradius zu eng

- Installationsschäden

- Kapillare bis zur Kapazitätsgrenze geschnitten oder gedehnt

Lösungen:

- Freiliegende Kapillare mit Vorsicht handhaben

- Flex verlängern oder 435XL-Version verwenden

Gewinde beschädigt

Ursachen:

- Schlechtes Befestigungsloch

- Erzwungenes Einfügen oder Entfernen

Lösungen:

- Bohrung mit Messschraube auf Grate oder verhärtetem Kunststoff prüfen

- Loch mit Reinigungswerkzeug reinigen